AOI là một công nghệ kiểm tra tự động dựa trên nguyên lý xử lý hình ảnh, được ứng dụng rộng rãi trong các ngành công nghiệp sản xuất. Hệ thống này sử dụng các camera độ phân giải cao và thuật toán xử lý hình ảnh tiên tiến để phát hiện các lỗi, khuyết tật trên sản phẩm một cách nhanh chóng và chính xác. Bài viết này sẽ trình bày chi tiết về cấu trúc, nguyên lý hoạt động và các ứng dụng điển hình của hệ thống AOI trong sản xuất công nghiệp.

Mục lục

- 1. AOI là gì?

- 2. Lịch sử phát triển và sự cần thiết của AOI trong ngành sản xuất

- 3. Lợi ích và hạn chế của AOI

- 4. Cấu trúc cơ bản của một hệ thống AOI

- 5. Các loại hệ thống AOI phổ biến

- 6. Quy trình kiểm tra cơ bản của AOI

- 7. Các ứng dụng của AOI trong ngành sản xuất PCB

- 8. Vai trò quan trọng của AOI trong sản xuất

1. AOI là gì?

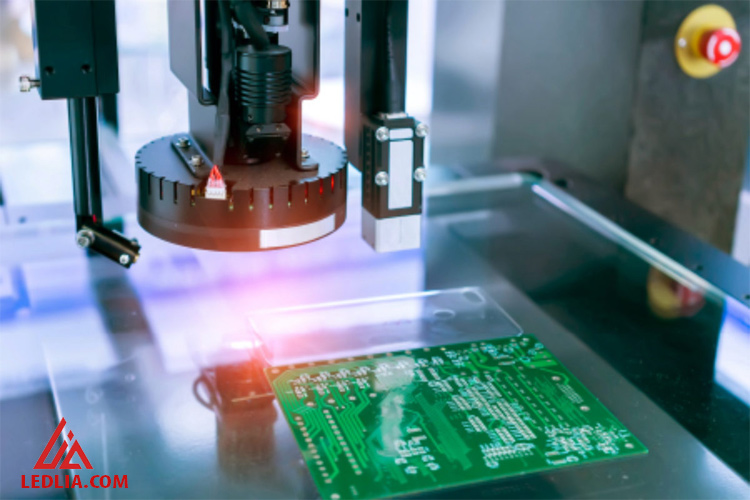

AOI là viết tắt của Automated Optical Inspection (Hệ thống kiểm tra quang học tự động). Đây là công nghệ kiểm tra không tiếp xúc được sử dụng để phát hiện lỗi trên bảng mạch in (PCB) trong quá trình sản xuất điện tử. Các hệ thống AOI sử dụng camera có độ phân giải cao cùng các thuật toán phân tích hình ảnh để xác định lỗi về hàn, định vị sai linh kiện, hoặc các khiếm khuyết vật lý khác.

AOI được triển khai để kiểm tra bề mặt PCB một cách tự động, giúp đảm bảo rằng các bảng mạch không gặp lỗi về thiết kế, kết nối hàn hoặc cấu trúc linh kiện. Trong môi trường sản xuất với khối lượng lớn, AOI trở thành công cụ cực kỳ quan trọng vì:

- Nó tăng cường hiệu suất: Phát hiện và sửa lỗi sớm trước khi các sản phẩm lỗi tiến xa hơn trong quy trình sản xuất.

- Đảm bảo tính nhất quán và độ chính xác cao hơn: So với các phương pháp kiểm tra thủ công, AOI có thể phát hiện ra các sai lệch cực nhỏ ở mức độ micromet.

2. Lịch sử phát triển và sự cần thiết của AOI trong ngành sản xuất

AOI xuất hiện từ những năm cuối thế kỷ 20 khi ngành công nghiệp sản xuất PCB phát triển mạnh mẽ và yêu cầu những phương pháp kiểm tra tự động hiệu quả hơn. Trước khi AOI ra đời, việc kiểm tra PCB chủ yếu dựa vào phương pháp kiểm tra thủ công (manual inspection), dẫn đến nhiều hạn chế như:

- Tốc độ kiểm tra chậm: Các công nhân phải kiểm tra từng thành phần trên PCB bằng mắt thường, dễ bỏ sót lỗi do yếu tố con người.

- Độ chính xác thấp: Đặc biệt trong các mạch phức tạp với nhiều linh kiện nhỏ và mối hàn tinh vi, kiểm tra thủ công không đáp ứng được yêu cầu chất lượng cao.

Sự phát triển của công nghệ quang học và camera số độ phân giải cao đã tạo điều kiện cho việc ra đời hệ thống AOI. Những thập kỷ gần đây chứng kiến sự bùng nổ trong việc sử dụng AOI nhờ các ưu điểm nổi bật:

- Giảm tỷ lệ lỗi sản phẩm: Theo nghiên cứu, AOI có thể phát hiện lỗi với độ chính xác lên đến 98%, trong khi kiểm tra thủ công thường chỉ đạt khoảng 60%-70%. Điều này giúp giảm đáng kể tỷ lệ các sản phẩm bị lỗi cần sửa chữa hoặc tái chế.

- Giảm chi phí sản xuất: Một nghiên cứu từ IPC (Hiệp hội công nghiệp điện tử) chỉ ra rằng việc phát hiện lỗi sớm bằng AOI giúp giảm chi phí sản xuất xuống khoảng 30%-40% so với việc xử lý lỗi sau khi hoàn thiện sản phẩm.

- Tích hợp trong các dây chuyền sản xuất tự động: AOI dễ dàng tích hợp vào các hệ thống quản lý sản xuất hiện đại (MES) và có thể hoạt động đồng bộ với các công nghệ sản xuất thông minh khác như Pick and Place và Reflow Soldering, giúp tối ưu hóa quy trình từ đầu đến cuối.

Những yêu cầu khắt khe về chất lượng sản phẩm điện tử khiến AOI trở thành công cụ quan trọng:

Ngành sản xuất điện tử đòi hỏi các sản phẩm có độ tin cậy và chất lượng cực cao, đặc biệt trong các ngành công nghiệp như:

- Ô tô: Các hệ thống kiểm soát và an toàn trên xe hơi đều dựa vào PCB, do đó việc phát hiện lỗi kịp thời là vô cùng quan trọng.

- Y tế: Các thiết bị y tế cần sự chính xác tuyệt đối, vì lỗi nhỏ có thể dẫn đến nguy hiểm cho bệnh nhân.

- Hàng không vũ trụ: Đây là lĩnh vực mà độ tin cậy và an toàn của PCB được đặt lên hàng đầu.

Các yêu cầu về tiêu chuẩn chất lượng như IPC-A-610 hay ISO 9001 ngày càng trở nên khắt khe hơn. Việc tích hợp AOI giúp các nhà sản xuất đáp ứng những yêu cầu này một cách hiệu quả và giảm nguy cơ phải thu hồi sản phẩm. Trong các dây chuyền sản xuất lớn, việc sử dụng AOI cũng giúp giảm thiểu sự gián đoạn sản xuất, tăng tốc độ xuất xưởng sản phẩm và tạo ra sản phẩm chất lượng cao đồng đều.

3. Lợi ích và hạn chế của AOI

Lợi ích

Phát hiện lỗi sớm:

AOI giúp phát hiện các lỗi trong quá trình sản xuất ngay từ giai đoạn đầu, từ đó giảm thiểu thời gian và chi phí sửa chữa. Hệ thống này có khả năng phát hiện lỗi với độ chính xác cao, làm giảm khả năng phát sinh lỗi nghiêm trọng sau này .

Độ chính xác cao:

So với kiểm tra thủ công, AOI có khả năng phát hiện lỗi với độ chính xác cao hơn nhiều. Điều này giúp tăng cường độ tin cậy của sản phẩm và giảm thiểu sai sót do con người .

Tính linh hoạt:

Hệ thống AOI có thể dễ dàng tích hợp và nâng cấp theo nhu cầu sản xuất. Điều này cho phép các nhà sản xuất đáp ứng nhanh chóng với các yêu cầu thay đổi trong thị trường và công nghệ mới .

Hạn chế

Chi phí đầu tư ban đầu cao:

Mặc dù mang lại nhiều lợi ích, nhưng thiết bị AOI hiện đại có thể tốn kém. Chi phí đầu tư ban đầu có thể là một rào cản lớn đối với các doanh nghiệp nhỏ hoặc mới thành lập .

Giới hạn kiểm tra:

AOI chỉ phát hiện được các lỗi ngoại hình, không thể kiểm tra sâu các vấn đề như lỗi chức năng hoặc lỗi nhỏ không thể thấy được bằng mắt thường. Điều này có thể dẫn đến việc một số lỗi quan trọng không được phát hiện trong quá trình kiểm tra .

4. Cấu trúc cơ bản của một hệ thống AOI

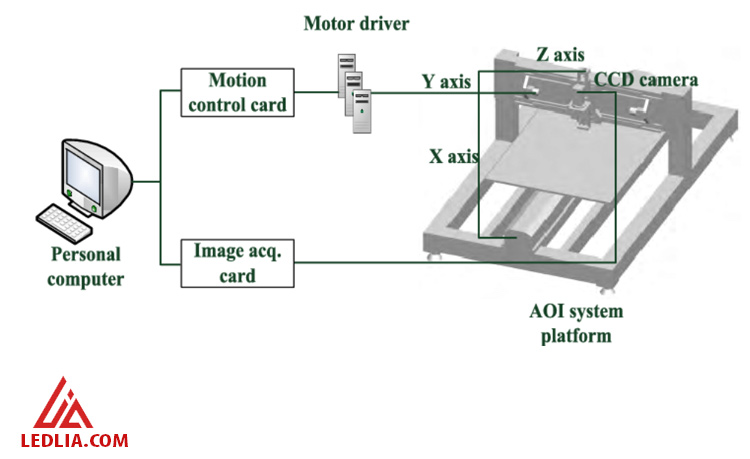

Hệ thống AOI (Automated Optical Inspection) được cấu thành từ ba phần chính: máy quét/quang học, phần mềm phân tích, và bộ xử lý tín hiệu, tất cả hoạt động phối hợp để kiểm tra và phát hiện các lỗi trên bảng mạch in (PCB) một cách tự động.

4.1. Máy quét/quang học

Đây là thành phần quan trọng chịu trách nhiệm chụp ảnh chi tiết của các bề mặt PCB. Hệ thống sử dụng camera quang học độ phân giải cao để thu thập hình ảnh chính xác về các linh kiện và mối hàn trên PCB. Tùy thuộc vào loại hệ thống, có thể có từ một đến nhiều camera với các góc chụp khác nhau để đảm bảo kiểm tra toàn diện.

Hệ thống quang học thường bao gồm các đèn LED hoặc nguồn sáng laser để tối ưu hóa điều kiện chiếu sáng cho quá trình chụp ảnh, giúp làm nổi bật các chi tiết nhỏ.

4.2. Phần mềm phân tích

Sau khi ảnh được chụp, hình ảnh sẽ được chuyển đến phần mềm phân tích hình ảnh. Phần mềm này sử dụng các thuật toán so sánh hình ảnh để đối chiếu các chi tiết thực tế trên PCB với các mô hình lý tưởng hoặc thiết kế đã được lập trình sẵn (còn gọi là hình mẫu hoặc template).

Các thuật toán xử lý hình ảnh có khả năng phát hiện ra các biến dạng, kết nối sai, hỏng hóc vật lý và sai lệch trong quá trình sản xuất.

4.3. Bộ xử lý tín hiệu

Bộ xử lý này đóng vai trò phát hiện các điểm bất thường và lỗi dựa trên thông tin hình ảnh mà phần mềm đã xử lý. Các thuật toán đặc biệt như phân tích hình dạng, phát hiện cạnh, so sánh màu sắc, và tính toán độ sáng sẽ được áp dụng.

Từ các dữ liệu thu được, bộ xử lý xác định và đánh giá các lỗi, sau đó xuất báo cáo để nhà sản xuất xử lý. Trong những hệ thống AOI tiên tiến, bộ xử lý tín hiệu còn có thể đưa ra dự đoán về những điểm có khả năng phát sinh lỗi trong tương lai.

5. Các loại hệ thống AOI phổ biến

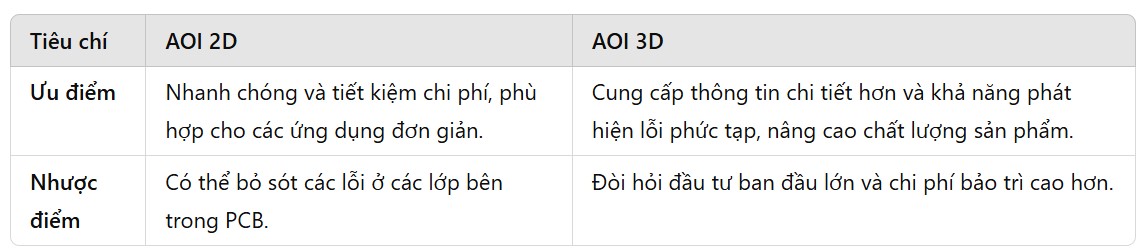

AOI 2D:

Hệ thống AOI 2D sử dụng hình ảnh 2 chiều để kiểm tra bề mặt PCB. Đây là phương pháp truyền thống và thường được sử dụng cho các kiểm tra cơ bản, giúp phát hiện lỗi bề mặt và độ chính xác lắp ráp .

Ưu điểm của AOI 2D là chi phí đầu tư thấp và dễ dàng tích hợp vào dây chuyền sản xuất hiện có.

AOI 3D:

Hệ thống AOI 3D sử dụng công nghệ 3D để tạo ra hình ảnh sâu và chi tiết, giúp phát hiện các lỗi ở cả các lớp dưới của PCB. Điều này đặc biệt hữu ích cho các sản phẩm phức tạp, nơi mà các lỗi ở sâu bên trong PCB có thể gây ra vấn đề nghiêm trọng .

Tuy nhiên, chi phí đầu tư cho hệ thống AOI 3D thường cao hơn, và yêu cầu kỹ thuật viên có trình độ cao hơn để vận hành và phân tích kết quả.

Khi nào nên sử dụng AOI 2D, khi nào nên sử dụng AOI 3D?

- AOI 2D thường được sử dụng cho các sản phẩm đơn giản hoặc trong các giai đoạn đầu của sản xuất khi chi phí là yếu tố chính.

- AOI 3D nên được áp dụng cho các sản phẩm phức tạp, nơi mà chất lượng và độ tin cậy là ưu tiên hàng đầu, hoặc khi cần phát hiện các lỗi sâu bên trong cấu trúc PCB.

Tóm lại, AOI là một công cụ thiết yếu trong ngành sản xuất PCB, mang lại nhiều lợi ích nhưng cũng đi kèm với một số hạn chế. Sự lựa chọn giữa AOI 2D và AOI 3D phụ thuộc vào nhu cầu cụ thể của từng dây chuyền sản xuất.

6. Quy trình kiểm tra cơ bản của AOI

Hệ thống AOI hoạt động theo một quy trình chặt chẽ để đảm bảo phát hiện lỗi sớm và kịp thời. Dưới đây là các bước chính trong quy trình:

Bước 1: Chụp ảnh bề mặt PCB:

- Hệ thống camera quang học hoặc máy quét sẽ chụp lại hình ảnh toàn bộ bề mặt của PCB. Những hệ thống AOI tiên tiến có khả năng chụp hình ảnh ở độ phân giải rất cao, thậm chí có thể phóng to từng chi tiết nhỏ để kiểm tra kỹ lưỡng các mối hàn và linh kiện.

- Đèn chiếu sáng chuyên dụng có thể được điều chỉnh để làm nổi bật các chi tiết mà mắt thường khó có thể nhìn thấy rõ.

Bước 2: So sánh hình ảnh:

- Sau khi chụp, hình ảnh được gửi đến phần mềm phân tích để so sánh với mô hình lý thuyết hoặc thiết kế CAD đã được lập trình trước đó. Các thuật toán phân tích hình ảnh sẽ so sánh hình ảnh thực tế với hình ảnh tiêu chuẩn nhằm xác định xem có sự khác biệt nào không.

- Nếu có bất kỳ sai lệch nào giữa hình ảnh thực tế và thiết kế tiêu chuẩn, hệ thống sẽ đánh dấu khu vực đó là nghi ngờ lỗi.

Bước 3: Phân tích lỗi:

- Hệ thống sẽ tiếp tục thực hiện phân tích chi tiết để xác định loại lỗi cụ thể. Các lỗi thường gặp trong sản xuất PCB bao gồm:

- Thiếu linh kiện: Một hoặc nhiều linh kiện bị bỏ qua trong quá trình sản xuất.

- Linh kiện lắp đặt sai vị trí: Các thành phần không nằm đúng vị trí so với thiết kế.

- Lỗi kết nối hàn: Bao gồm các lỗi như mối hàn thừa, hàn ngắn mạch, hoặc hàn kém chất lượng.

- Linh kiện hỏng: Các linh kiện bị hư hỏng trong quá trình lắp ráp hoặc vận hành.

- Các thuật toán xử lý hình ảnh sẽ phân tích hình dạng, kích thước, và màu sắc của các linh kiện để đảm bảo rằng chúng khớp với tiêu chuẩn đã đặt ra.

Bước 4: Đánh giá và báo cáo:

- Sau khi hoàn tất quy trình phân tích, hệ thống sẽ lưu trữ kết quả kiểm tra và tạo báo cáo chi tiết cho nhà sản xuất. Báo cáo này thường bao gồm thông tin về các lỗi đã phát hiện, vị trí lỗi trên PCB, và hình ảnh minh họa.

- Những hệ thống AOI hiện đại còn có thể kết nối trực tiếp với hệ thống quản lý sản xuất (MES) để tự động báo cáo lỗi và đề xuất giải pháp khắc phục. Nhà sản xuất có thể sử dụng các dữ liệu này để điều chỉnh quy trình sản xuất, giảm thiểu nguy cơ lặp lại các lỗi tương tự trong tương lai.

Các thông tin nâng cao:

- Tốc độ xử lý của hệ thống AOI hiện đại có thể đạt tới vài trăm PCB/phút, giúp nâng cao hiệu suất trong dây chuyền sản xuất quy mô lớn.

- Sự phát triển của trí tuệ nhân tạo (AI) đã được tích hợp vào các hệ thống AOI, giúp tăng cường khả năng phân tích lỗi tự động, giảm thiểu sai sót do thuật toán truyền thống.

- Hệ thống AOI không chỉ kiểm tra 2D mà hiện nay còn có thể kiểm tra 3D, giúp phát hiện các lỗi phức tạp hơn, như độ cao của mối hàn hoặc độ nghiêng của linh kiện.

Nhờ vào khả năng phát hiện sớm và chính xác các lỗi sản xuất, AOI không chỉ giúp giảm chi phí sửa chữa mà còn đảm bảo chất lượng sản phẩm, nâng cao uy tín và hiệu quả sản xuất của nhà máy.

7. Các ứng dụng của AOI trong ngành sản xuất PCB

Hệ thống kiểm tra quang tự động (AOI) được ứng dụng rộng rãi trong ngành sản xuất PCB, đóng vai trò quan trọng trong việc đảm bảo chất lượng và hiệu quả sản xuất. Dưới đây là các ứng dụng chính của AOI trong ngành này:

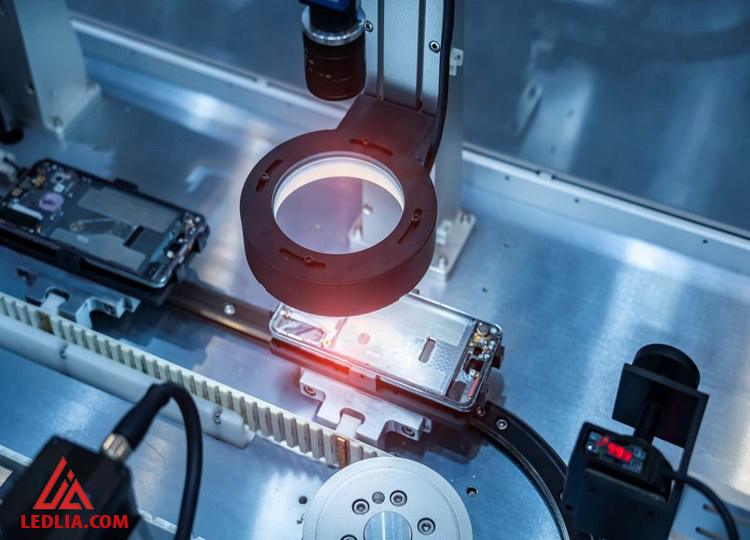

7.1. Kiểm tra linh kiện điện tử

AOI giúp đảm bảo rằng các linh kiện điện tử được lắp đặt đúng vị trí và theo đúng thông số kỹ thuật. Việc kiểm tra này không chỉ bao gồm việc xác định vị trí của linh kiện mà còn đánh giá xem các linh kiện có hoạt động bình thường hay không.

Hệ thống AOI có khả năng phát hiện thiếu linh kiện, lắp sai hướng, và sai lệch kích thước. Theo một nghiên cứu, việc sử dụng AOI trong kiểm tra linh kiện có thể giảm tỷ lệ lỗi lắp ráp xuống đến 70%, giúp các nhà sản xuất tiết kiệm chi phí và thời gian.

7.2. Phát hiện lỗi hàn

Lỗi hàn là một trong những nguyên nhân chính gây ra ngắn mạch hoặc kết nối yếu trên PCB, có thể dẫn đến việc thiết bị không hoạt động hoặc bị hỏng hóc. AOI sử dụng công nghệ quang học tiên tiến để phát hiện sớm các vấn đề liên quan đến hàn, như mối hàn quá nhiều, hàn kém chất lượng, hoặc mối hàn không đồng nhất.

Việc phát hiện lỗi hàn kịp thời không chỉ giúp cải thiện chất lượng sản phẩm mà còn giảm thiểu thời gian và chi phí cho việc sửa chữa sau này. Một số nghiên cứu cho thấy, việc phát hiện lỗi hàn sớm bằng AOI có thể tiết kiệm tới 50% chi phí bảo trì.

7.3. Kiểm tra quá trình sản xuất tự động

AOI có khả năng giám sát và điều chỉnh quy trình sản xuất một cách tự động, giúp tối ưu hóa hiệu quả trong sản xuất. Hệ thống không chỉ phát hiện lỗi mà còn cung cấp thông tin phản hồi ngay lập tức cho các kỹ thuật viên để điều chỉnh quy trình sản xuất.

Điều này cho phép các nhà sản xuất duy trì được chu trình sản xuất liên tục mà không gặp phải các vấn đề lớn. Nghiên cứu cho thấy, việc tích hợp AOI vào quy trình sản xuất có thể tăng tốc độ sản xuất lên đến 30%.

8. Vai trò quan trọng của AOI trong sản xuất

Nâng cao chất lượng sản phẩm:

AOI đóng vai trò quan trọng trong việc giảm thiểu rủi ro sai sót trong quá trình sản xuất. Bằng cách phát hiện và xử lý các lỗi kịp thời, hệ thống giúp nâng cao chất lượng tổng thể của các sản phẩm điện tử.

Một nghiên cứu từ TechValidate cho thấy, 95% khách hàng sử dụng AOI khẳng định rằng chất lượng sản phẩm của họ đã được cải thiện đáng kể sau khi áp dụng công nghệ này.

Tăng năng suất:

Việc tự động hóa quy trình kiểm tra không chỉ tiết kiệm thời gian mà còn giảm thiểu sự can thiệp của con người, từ đó tăng tốc độ sản xuất.

AOI có khả năng kiểm tra hàng trăm PCB mỗi giờ, điều này giúp nâng cao năng suất tổng thể của dây chuyền sản xuất. Theo một báo cáo từ IPC, việc ứng dụng AOI có thể tăng năng suất sản xuất lên tới 40%.

Giảm chi phí sửa chữa và bảo hành:

Việc phát hiện lỗi ngay trong giai đoạn sản xuất giúp giảm thiểu các chi phí liên quan đến sửa chữa và bảo hành sản phẩm sau khi xuất xưởng. Sửa chữa một sản phẩm sau khi đã phát hành có thể tốn kém gấp đôi hoặc gấp ba lần so với việc phát hiện lỗi trong quá trình sản xuất.

Theo thống kê, việc sử dụng AOI có thể giảm thiểu chi phí bảo trì lên tới 60%, giúp các nhà sản xuất tiết kiệm đáng kể trong chi phí toàn bộ sản phẩm.

Nhìn chung, AOI không chỉ đóng góp vào việc nâng cao chất lượng và năng suất mà còn giúp các nhà sản xuất giảm thiểu chi phí và rủi ro liên quan đến sản phẩm điện tử. Việc áp dụng công nghệ này là cần thiết để duy trì tính cạnh tranh trong ngành sản xuất hiện đại.

Đọc thêm các bài viết khác: